Elektronischer Leistungsregler zur Steuerung der Heizelemente in Floatglas-Anlagen

Finden Sie heraus, wie der elektronische Leistungsregler im Kühltunnel einer Floatglas-Anlage die Heizelemente je nach Temperaturprofil und Kühlgradient steuert

Der Kühltunnel ist ein kritischer Abschnitt im Floatglasverfahren

Der Kühltunnel ist ein kritischer Abschnitt im Floatglasverfahren, insbesondere muss er kontrolliert abkühlen (heiß-kalt), um Risse im Glas aufgrund des ungeeigneten Temperaturgradienten zu vermeiden.

Der Dreiphasen-Leistungsregler GPC steuert die Heizelemente und bietet

- Diagnosen

- einschließlich Alarme für die komplette oder teilweise Betriebsunterbrechung der Heizelemente, Netzspannung und -strom, integrierte Schutzsicherungen und integrierte Diagnose der Leistungsregler

Einführung

- Der Kühltunnel ist ein kritischer Abschnitt im Floatglasverfahren (Abbildung 1), insbesondere muss er kontrolliert abkühlen (heiß-kalt), um Risse im Glas aufgrund des ungeeigneten Temperaturgradienten zu vermeiden.

- Der Leistungsregler GPC 3 PH steuert Widerstandsheizelemente und bietet Diagnosefunktionen, einschließlich Lastbruchalarme, Netzspannung, Schutzsicherungen und allgemeine Funktion des Leistungsreglers.

Der Prozess

Floatglas ist eine Glasscheibe, die durch fluktuierendes geschmolzenes Glas auf einem Bett aus geschmolzenem Zinn hergestellt wird. Diese Methode verleiht der Platte eine gleichmäßige Dicke und eine ebene Oberfläche.

Floatglas besteht aus Rohstoffen wie Sand mit hohem Siliziumdioxidgehalt, der zunächst in einem diskontinuierlichen Prozess gemischt und dann in einen Ofen gegeben wird, wo er

auf etwa 1500 °C (2372 °F) gebracht wird. Einmal geschmolzen, stabilisiert sich die Temperatur des Glases bei etwa 1200 °C (2192°F).

Das geschmolzene Glas ergießt sich aus einem Versorgungskanal in ein Bad aus geschmolzenem Zinn (ca. 3-4 m breit, 50 m lang, 6 cm tief). Das Glas gleitet auf der Oberfläche des Zinns und bildet ein schwimmendes Band mit einer perfekt glatten Oberfläche, während die Temperatur allmählich von 1100°C auf etwa 600 °C (1112 °F) gesenkt wird.

Das Glas wird mit geschwindigkeitsgeregelten Rollen aus dem Bad befördert und durchläuft einen etwa 100 m (328 ft) langen Kühltunnelofen, wo es allmählich gekühlt wird, um einen Bruch aufgrund von Temperaturänderungen zu vermeiden.

Beim Austritt aus dem „kalten Ende“ des Kühltunnels gelangt die Glasplatte in die Schneidlinie.

Die Anwendung

Das Ziel des Kühltunnels ist es, die Temperatur von 600 °C (1112 °F) auf 70 °C (158 °F) zu senken. Die Regelung des Gradienten hängt von den Eigenschaften des produzierten Glases ab.

Für die Genauigkeit der stufenweisen Kühlregelung ist ein spezifischer Heiz-/Kühlalgorithmus erforderlich. Die Beheizung erfolgt durch elektrische Widerstandsheizelemente.

Das Steuerungssystem steuert die Leistungsregler, die die elektrischen Heizelemente auf der Grundlage des erforderlichen Temperaturprofils und Kühlgradienten steuern.

Die typische Lebensdauer einer Floatglaslinie beträgt 15 Jahre mit sehr wenigen planmäßigen Abschaltungen, was eine robuste Steuerungsausrüstung mit einem Minimum an Wartung erfordert.

Leistungsregler müssen mit Produkt- und Heizdiagnosen ausgestattet sein.

Produktvorteile

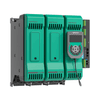

Serie GPC

- Bereich: von 40A bis 600A einphasig / zweiphasig / dreiphasig

- Einfache und flexible Konfiguration mit dem GF_eXpressKonfigurator

- Tragbares Display für lokalen Datenzugriff und einfache Konfiguration durch Auswahl der vorherigen Rezeptur.

- Selbstlernender Heizungsausfall-Alarm

- Steuerungsmodus: konfigurierbar

- Konnektivität: alle gängigen Ethernet-Feldbusse

Diagnostik und vorbeugende Wartung

- Kontinuierliche Temperaturüberwachung der Leistungsklemmen des Reglers über 12 eingebaute Thermistoren, um eine Überhitzung durch ungeeignete Verkabelung und mögliche Schäden bis hin zum Brand zu verhindern.

- Teilweise und vollständige Abschaltung des Heizelements, Steuerungsstrategie. Er ermöglicht die Übertragung der erforderlichen Energie an den Prozess für einen begrenzten Zeitraum, auch im Falle einer teilweisen Unterbrechung der Last, indem ein Kompensationsalgorithmus zwischen den Phasen aktiviert wird, wodurch ein Temperaturabfall im Prozess vermieden wird.

- Überwachung von Netzspannung, Netzfrequenz, Laststrom, Impedanz und Lastleistung.

Die Lösung

In einem spezifischen Fall benötigte der Kühltunnel 16 Heizzonen in dreiphasiger Konfiguration.

Insgesamt wurden 16 Leistungsregler GPC 3 PH mit unterschiedlichen Strombereichen für eine Gesamtlast von 2 MW eingesetzt (Abbildung 2).

Die GPC-Leistungsregler sind über die Modbus TCP-Verbindung und mit 4-20mA-Signalen an das DCS-Steuerungssystem der Floatlinie angeschlossen, um ein sicheres Umschalten zwischen Automatik (DCS-Signal) und manuell (lokale Potentiometersteuerung) zu ermöglichen, wobei ein 4-20mASignal als Leistungssollwert verwendet wird (Abbildung 3).

Über die Modbus-TCP-Kommunikation stellt der GPC dem DCS den folgenden Diagnosestatus zur Verfügung:

- Alarme für die vollständige und teilweise Abschaltung der Heizelemente (Abbildung 4)

- Spannungs-, Strom-, Lastleistungswert

- Status der integrierten Sicherungen

- Übertemperatur der Leistungsklemmen des GPC, die durch ungeeignete Verdrahtung der Kabel/Klemmschienen des GPC verursacht werden kann (Abbildung 5).